RealSteel LaserCut

RealSteel MacCut 1500x3000

Лазерная и плазменная резка металла отличаются качеством, скоростью и ценой реза. Лазер режет очень качественно и быстро. Цена резки на лазерном оборудовании выше, чем на плазменном, так как используются специальные газы, в отличии от плазменной резки, которая режет обычным сжатым воздухом.

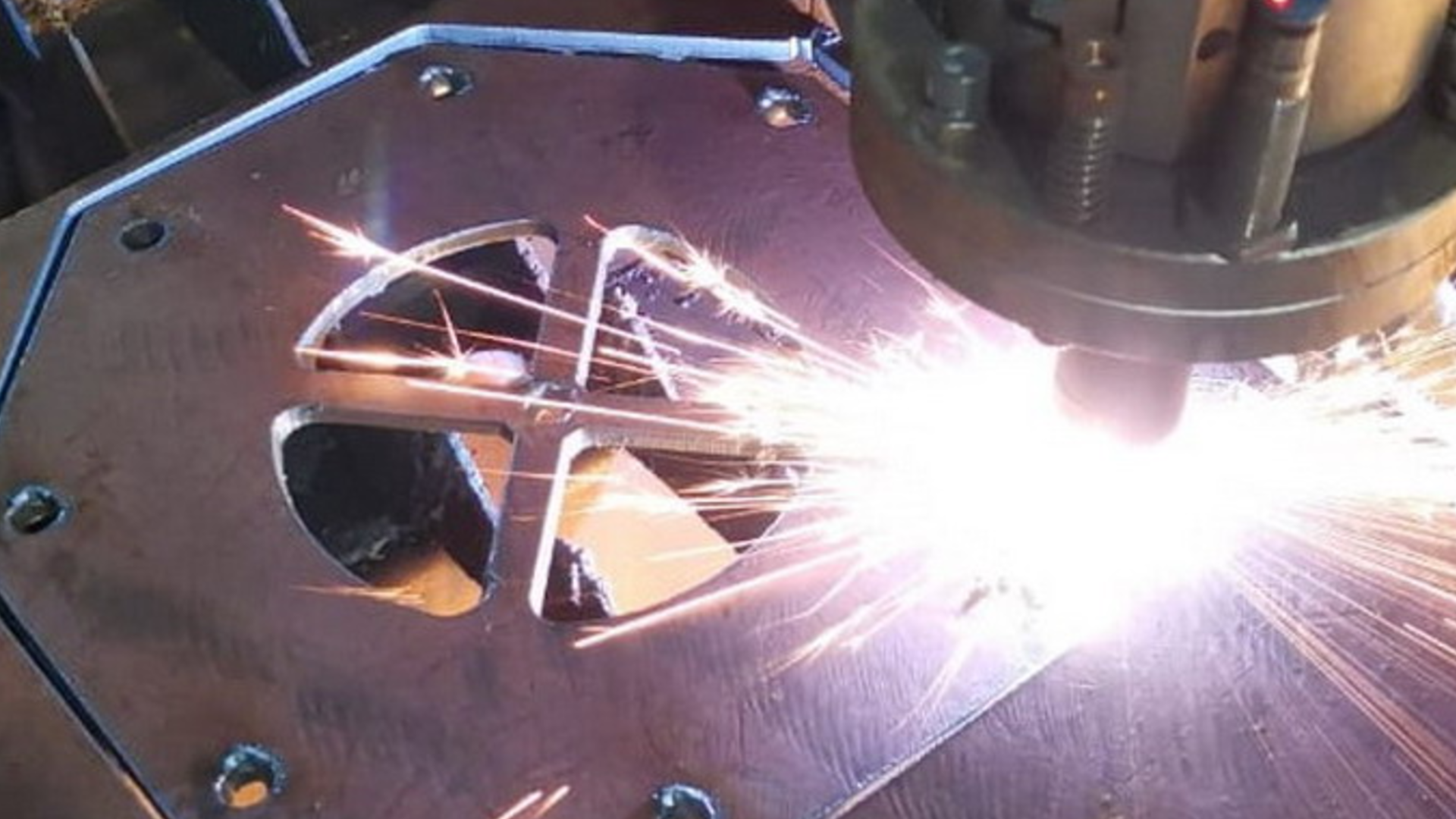

Система плазменной резки включает в себя источник питания, компрессор и плазменный резак.

В качестве источника энергии используется электрическая дуга, которая формируется стенками сопла, стабилизируется потоком плазмообразующего газа и подаётся в зону резки через наконечник плазмотрона. Дуга горит между электродом с твердосплавной вставкой и заготовкой. Температура плазменного газа достигает 25000 градусов.

Принцип работы плазмореза основан на локальном нагреве и выдувании расплавленного металла потоком плазмы. Плазма это ионизированный и нагретый до сверхвысокой температуры газ, который переносит электрическую дугу к заготовке. Благодаря высокой концентрации энергии и тепла на малой площади металл быстро плавится, а расплав выдувается воздухом под давлением.

При плазменной резке ширина реза не постоянна. Она настраивается в зависимости от толщины металла и может быть от 0,8 до 3 мм.

При работе на лазерном станке ширина реза всегда практически одинакова и равняется от 0,2 до 0,3 мм.

Точность при плазменной резке зависит от износа расходных материалов. Этот параметр составляет до 0,5 мм.

При лазерном способе резки точность очень высокая и находится в диапазоне от 0,05 до 0,1 мм.

Для тонких металлов (до 5мм) на лазере скорость значительно выше, чем на плазме. Но при увеличении толщины она сильно падает. Кроме того, время пробивки толстого металла увеличивается. При резке толщин более 10мм скорость лазера и плазмы практически одинаковая.

Важным параметром является конусность. Особенно заметна при резке толстых металлов. У плазменной резки она бывает от 1 до 5 градусов в зависимости от толщины заготовки.

При лазерной резке конусность минимальная. Она составляет менее 1 градуса.

Для того, чтобы вырезать геометрически правильные отверстия на плазме необходимо, чтобы диаметр отверстия был в два раза больше толщины металла.

Лазерная резка позволяет вырезать отверстия в два раза меньше толщины самого листа.

Соответственно, отверстия на лазере получаются более геометрически правильными и подходят под точные соединения.

Стоит отметить про образование окалины при плазменной резке. Её избежать невозможно, и деталь нужно будет ещё обработать. При лазерной резке окалины практически нет. То есть, детали, которые вырезаются на лазере, не нуждаются в дополнительной обработке. Плазма имеет грязный рез, то есть при резке плазмы образуется много грата, и рез нуждается в пост-обработке. Детали нужно либо шлифовать, либо гальтовать, либо очищать материал другими способами. В случае с лазерным станком при правильных настройках не требует никакой пост-обработки. Изделие сразу готово, как к сварке, так и к покраске, а в дальнейшем к продаже. Рез получается чистым.

Красим в любой цвет по цветовой карте RAL. Наличие краски уточняйте через форму обратной связи.

На плазме резать дешевле, так как при резке используется сжатый воздух.

Лазер режет при использовании различных газов: кислород, аргон, азот или гелий.

Расчитать примерную стоимость заказа можно в калькуляторе (кликабельно)